1

引言

随着电子设备性能的飞速提升,芯片的散热问题日益严峻。传统散热技术已难以满足高热量密度芯片的需求,尤其是对温度均匀性要求极高的激光芯片和相控阵雷达系统。那么,有没有一种散热技术既能高效降温,又能保证温度分布均匀?答案是——阵列射流冲击冷却技术!

近期,常州大学周念永团队在《International Communications in Heat and Mass Transfer》发表了一项突破性研究,通过优化表面结构设计,显著提升了阵列射流冷却的性能和温度均匀性。今天,我们就来揭秘这项“黑科技”!

2

为什么需要阵列射流冷却?

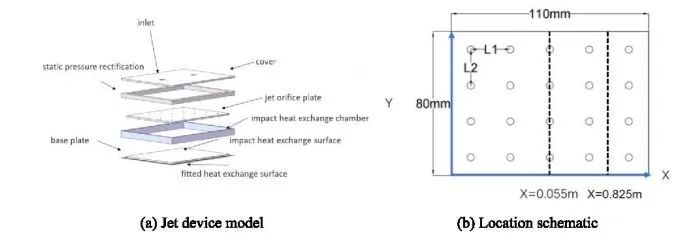

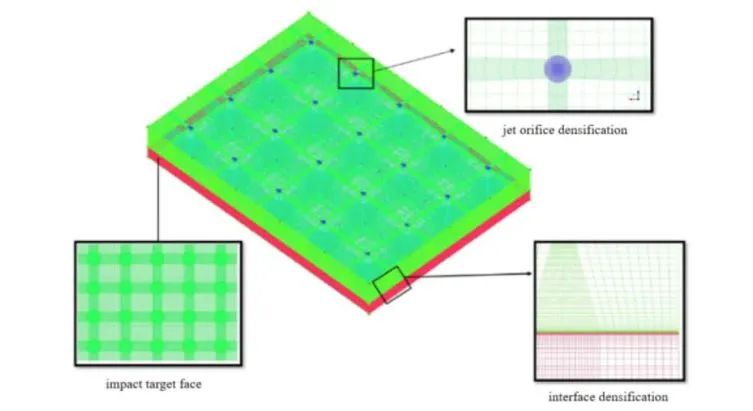

芯片集成度越来越高,热流密度可达100–1000 W/cm²,传统散热技术如微通道冷却、喷雾冷却等难以兼顾高效与均匀性。而阵列射流冲击冷却凭借其覆盖面积大、传热性能强、温度分布均匀等优势,成为高热量密度芯片散热的理想选择。

但问题来了:如何进一步提升其性能?表面结构设计是关键!

3

星形肋结构:散热界的“六边形战士”

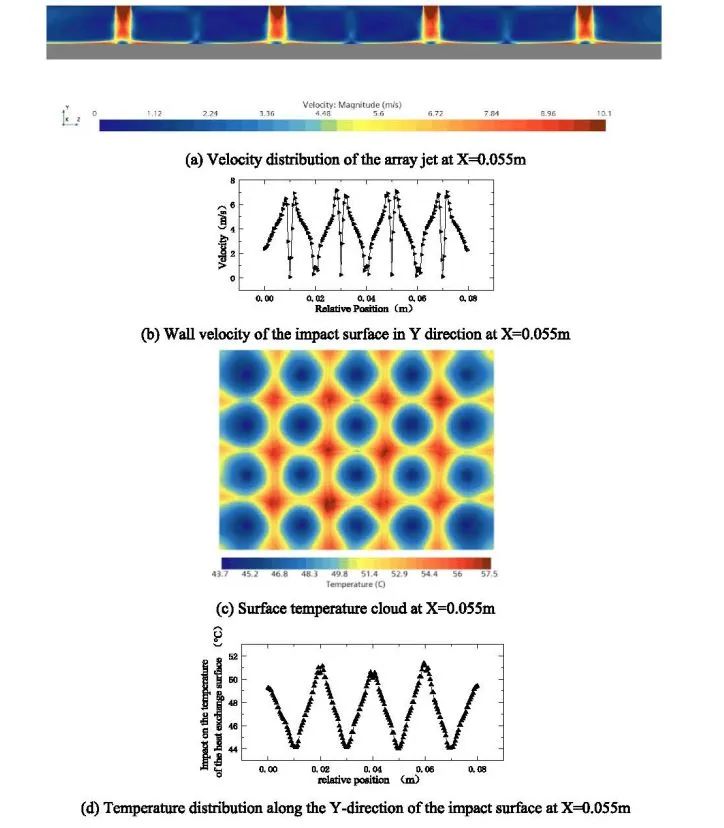

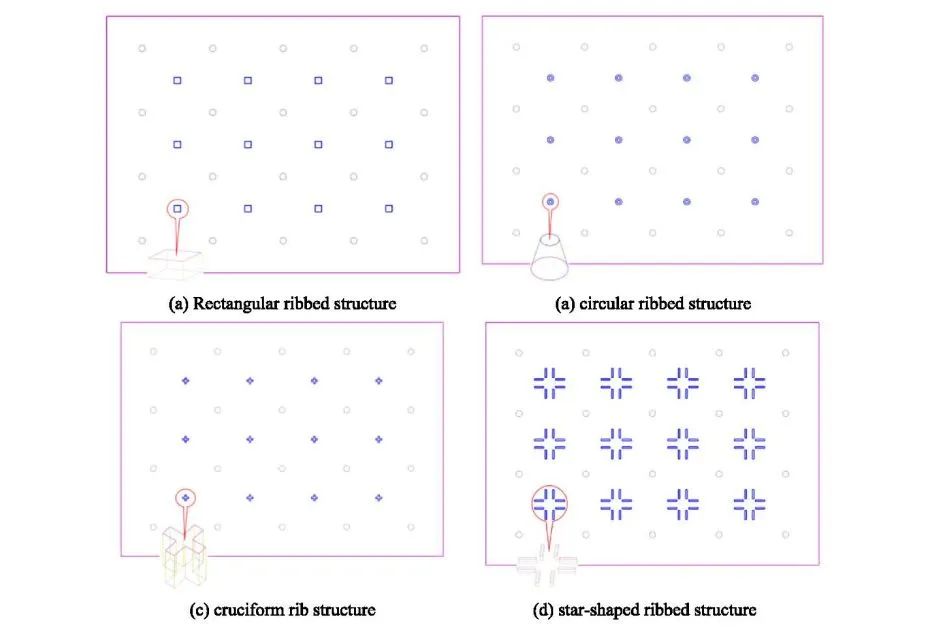

研究团队对比了四种表面结构:矩形、圆台、十字形和星形肋结构,发现星形肋结构表现最佳!

📍性能优势🍃

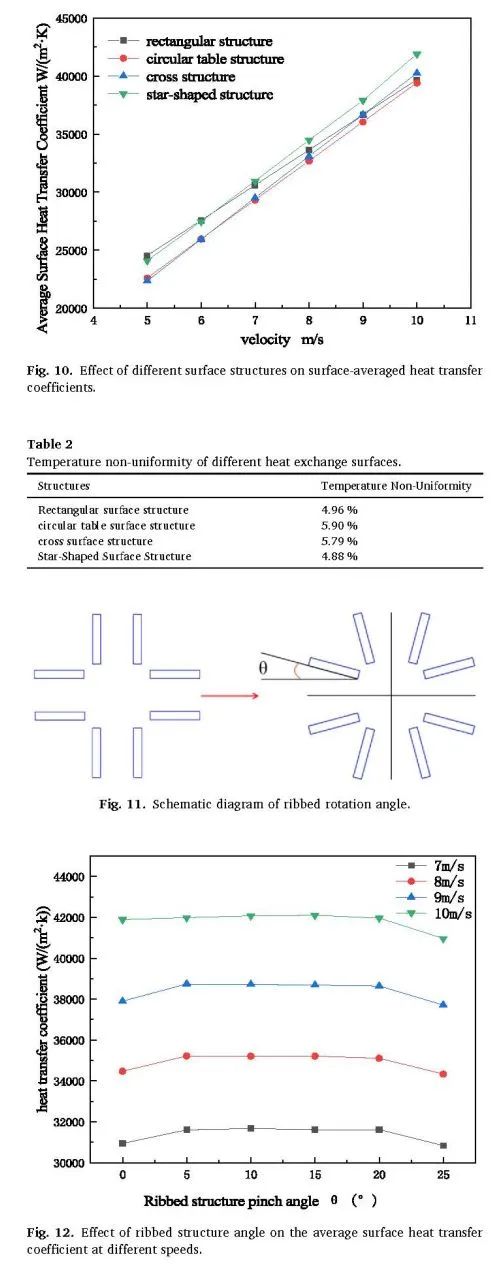

① 传热系数提升:在流速10 m/s时,星形肋结构的传热系数高达41,887 W/(m²·K),比无表面结构的线性排列提升4.1%。

② 温度均匀性最佳:星形肋结构能减少局部热量积聚,温度均匀性优于其他结构,排名如下:

星形 > 矩形 > 十字形 > 圆台形。

📍强化机制🍃

① 导流能力强:星形肋结构能有效减少停滞区,引导流体均匀分布。

② 涡流扰动:在射流相互作用区域产生多涡流,增强流体扰动,进一步提升传热效率。

4

如何优化星形肋结构?

研究团队进一步探索了星形肋结构的角度、长度和高度对散热性能的影响,并找到了最佳参数组合:

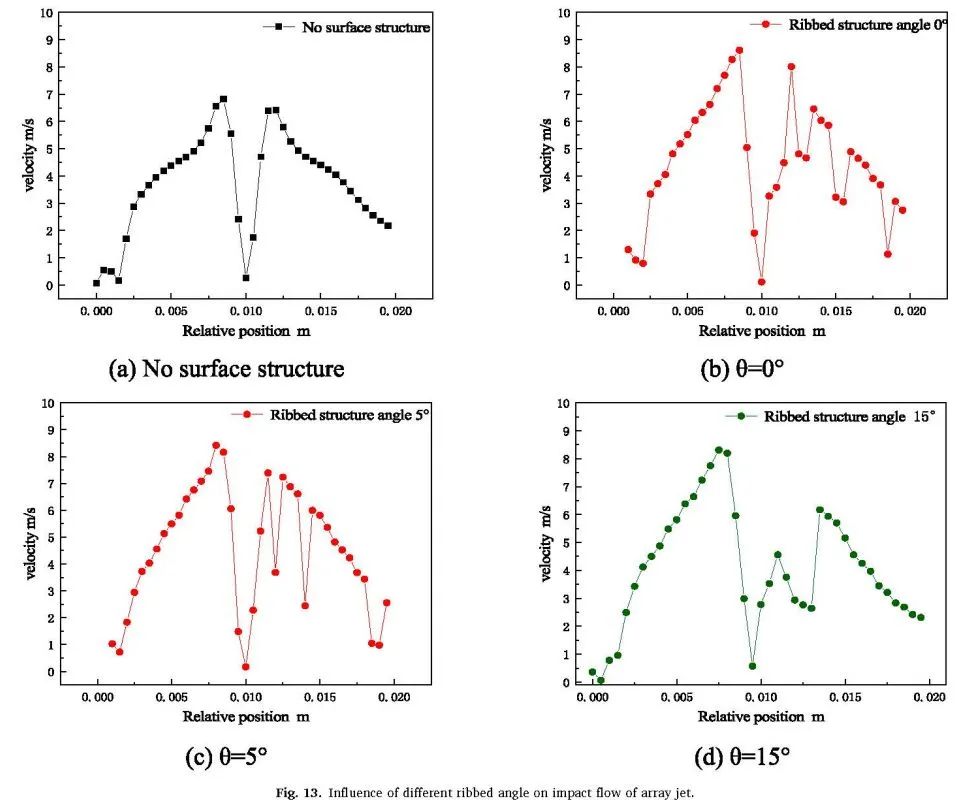

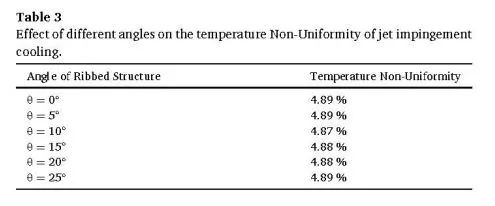

1. 角度优化

最佳角度:10°–15°(流速越高,最佳角度越大)。

角度过大会导致流体速度降低,反而不利于散热。

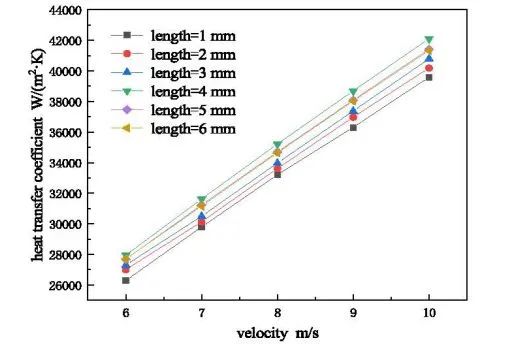

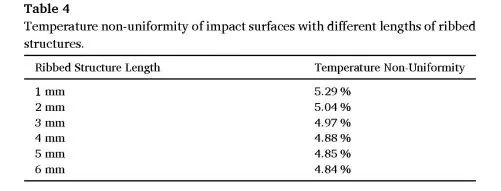

2. 长度优化

最佳长度:4–5 mm,传热性能比1 mm长度提升4.4%。

长度增加会扩大导流区域,减少停滞区,但过长会抑制流体流动。

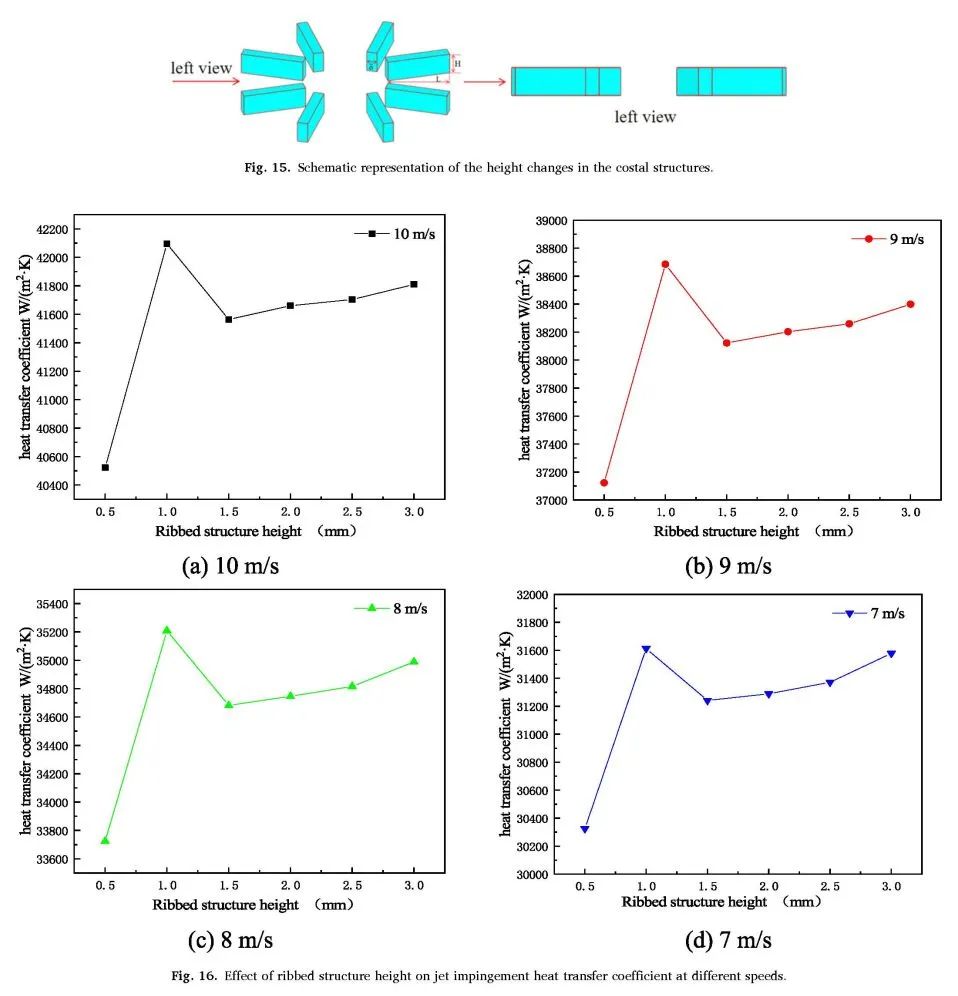

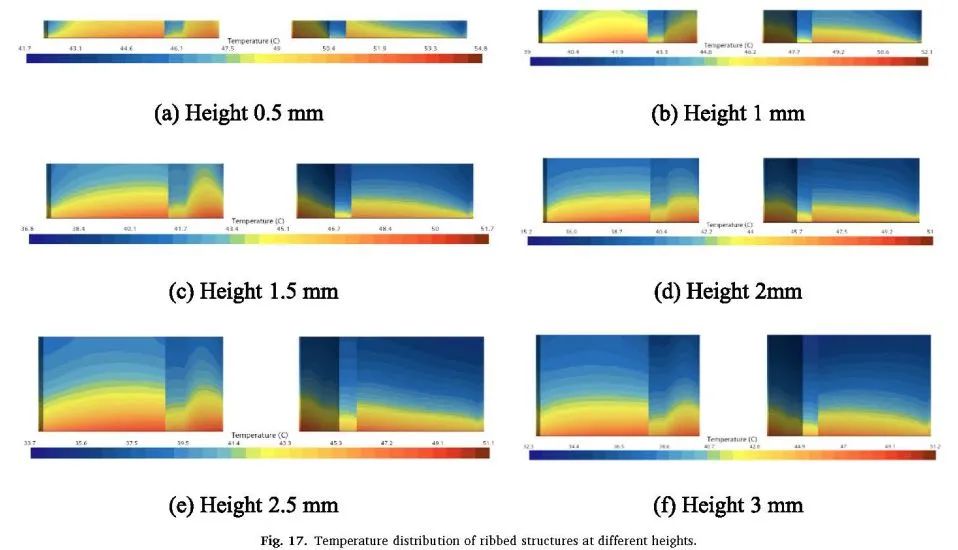

3. 高度优化

最佳高度:1–1.5 mm,温度均匀性提升至4.72%。

高度增加会增强轴向扰动,但过高会阻碍涡流二次冷却。

5

这项研究的意义

芯片寿命延长:温度均匀性提升可减少局部过热,显著延长电子设备寿命。

高性能设备支持:满足激光芯片(温差<15°C)和相控阵雷达(温差<10°C)的严苛需求。

工业应用潜力:适用于大功率电子设备、航空航天等高热流密度场景。

6

未来展望

周念永团队表示,下一步将探索更多复合表面结构,并结合实际芯片布局进行优化设计。或许不久的将来,这项技术就能出现在你的手机或电脑中,让设备“冷静”运行!

7

结语

散热技术的进步,是高性能芯片发展的隐形推手。这项研究不仅为电子设备散热提供了新思路,也展现了中国科研团队在热管理领域的创新能力。

8

参考文献:

Zhou N, et al. (2025). Numerical simulation study of temperature non-uniformity on the surface of array jet impingement cold plate. International Communications in Heat and Mass Transfer, 161, 108484.

·END·

注:部分材料源自网络,仅作为最新文章分享交流,版权归原作者所有,如涉侵权,请联系。