01

介绍

在云计算、人工智能、机器学习和物联网等技术的推动下,数据处理需求不断增长,使得数据中心在当今的数字环境中不可或缺。在过去十年中,对高性能数据中心的需求不断增长,而冷却高计算处理器已成为一项重大挑战。为了满足不断增长的计算需求,数据中心的冷却系统设计发生了重大转变。传统的空气冷却系统难以散发当今强大计算机产生的热量,因此有必要探索替代冷却技术。液体冷却是一种很有前途的解决方案,因为它具有比空气冷却更高的传热系数。已经进行了大量研究来通过空气和液体冷却方法来提高冷却性能。对于空气冷却技术,已经对冷热通道封闭、、风扇配置、服务器级管道、间接空气侧节能器进行了研究。随着近年来人工智能 (AI) 和 HPC 的兴起,对高功率密度芯片的需求激增,使用空气冷却来维持所需的结温变得困难,因为芯片密度越高,需要的空气流速越大、散热器越大,这会增加服务器的尺寸,从而降低机架功率密度。因此,对于更高的芯片和机架密度,基于微通道的液体冷却是一种很好的热解决方案选择,因为它提供了很高的传热系数。已经进行了通过直接芯片液体冷却来改善冷却的研究。在冷板层面,作者开发了一种用于单相冷却的顶入/侧出(TISE)或分流冷板的分析模型,并通过在不同芯片功率下进行实验研究了冷板的热工水力性能。入口和出口歧管对冲击微通道冷板液压和热性能的影响,并使用 CFD 模型优化了分流冷板的形状]。在 1U 服务器上使用混合冷却的 CFD 模型来研究冷却剂和空气的热捕获率以及空气和冷却剂输入温度等因素对其的影响。一项实验研究调查了一种旨在优化气流的新管道及其对混合冷却服务器的影响。直接芯片(D2C)冷却因其易用性、低维护和改造以及设计变更的灵活性而广受欢迎。 D2C 冷却技术使用机架歧管、行歧管或连接冷却分配单元 (CDU) 的管道分支以及泵,将主回路和次回路冷却液从热交换器循环到服务器。L2A(后门、侧柜、行内、机架内)和 L2L(机架内、行内)等热交换器) 用于将高热服务器组件的热量输送至 CDU 热交换器。该冷却策略的核心是冷却液分配单元 (CDU),负责有效可靠地将冷却液输送至发热组件。CDU 必须动态适应热负荷的变化,确保冷却液均匀分布,并且通常配备过滤装置以维持系统可靠性。

本研究文章重点关注冷分配单元 (CDU) 运行的一个特定方面——过滤系统。过滤在确保向敏感电子元件输送清洁液体的同时,减少颗粒污染物的侵入方面发挥着至关重要的作用。这项全面的特性研究旨在评估过滤器性能,并了解过滤器的选择也会影响泵送功率。研究结果有望有助于制定优化的过滤策略,最终提高数据中心冷却分配的效率、可靠性和可持续性。本文的后续章节将详细介绍所采用的方法,展示研究成果,并讨论其在数据中心运营中的实际应用和建议。

02

实验设置和程序

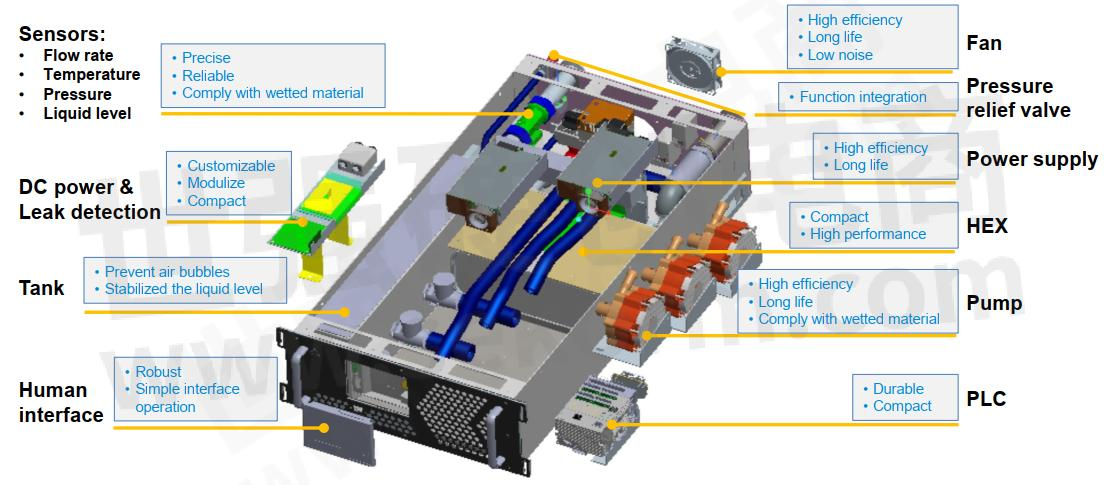

2.1. 实验装置实验装置由一个复杂的闭环系统组成,该系统包含八个机架配置。这些装置的特点是精心设计的排歧管和机架歧管。机架配置包含多个冷却回路,每个回路的设计都满足不同供应商的个性化需求,并按精心设计的顺序相互连接。该复杂系统的核心部件是一个配备平板热交换器的冷却液分配单元。相比之下,本模块与并联的变频泵连接,有效协调冷却液的不间断流动。CDU 集成了各种集成传感器,作为实时持续监控的前沿机制。这些传感器包含一系列关键指标,包括流量、温度和压力。此外,辅助压力传感器被策略性地放置在整个过滤单元中。辅助传感器的使用在识别和测量过滤过程中的压力变化方面起着至关重要的作用。这些传感器是评估过滤器清洁度的有效工具。当压力下降到一定程度时,传感器会发出信号,从而触发必要的维护程序,例如清洁或更换滤芯。图 1显示了 CDU 层使用的过滤系统和传感器位置。

图 1:CDU内部

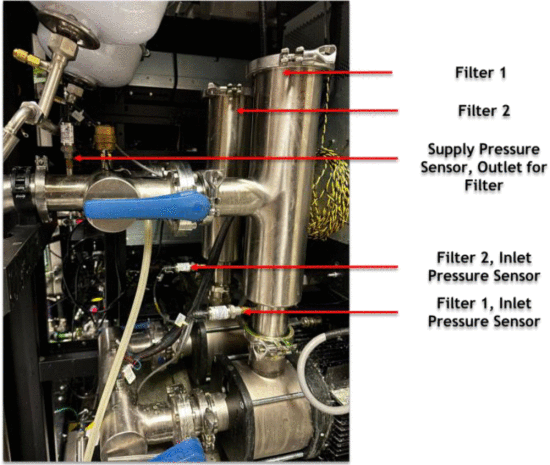

此外,在供给侧,即排管汇和CDU之间,安装了一个非常精确的电感式电磁流量传感器。该传感器以其卓越的精度而闻名。该传感器的加入增强了整个仪表系统,提供了一种额外的、可验证的流体流量测量方法。因此,及时识别和纠正CDU内部流量传感器中的任何差异或异常,可以有效保证采集数据的准确性和可靠性。温度传感器与压力传感器结合使用时,通过在电路中的精心定位,在供给和回流管路中发挥着至关重要的作用,从而实现测量和控制的和谐集成。位于排管汇和CDU之间的传感器在收集完整的数据集方面发挥着至关重要的作用,这对于评估系统的热力学和流体力学至关重要。图2显示了实验装置的示意图。

图2:实验装置示意图

2.2. 实验设计

实验设计考虑了过滤器尺寸、泵动力学、温度梯度和压差,以展示与冷却液过滤过程相关的参数。该实验方法能够准确处理中央分配单元的冷却液过滤变量。实验研究了三种不同的过滤器,分别为25μm、50μm和100μm。此外,还加入了一个关键控制条件(无过滤器情况),以验证结果并充分对比过滤器尺寸的影响。

为了解决泵的动态特性问题,我们采用了变频控制器,使泵能够以 60%、80% 和 100% 的不同速度运行。泵的动态特性装置展示了不同的流速如何影响过滤系统。在入口温度为 32°C 时,记录了不同过滤器的流动状况。在每种情况下,我们通过测量过滤器和回路之间的压差来收集信息。每种情况都被一丝不苟地记录下来,揭示了过滤、温度和流动动力学之间的微妙关系。记录的每个统计数据都与基线进行比,该基线代表了无过滤器场景下的系统动态。

2.3. 程序

这项复杂研究的初始阶段是创建一个连接冷却回路、机架歧管、行歧管和冷却分配单元 (CDU) 的管网。闭环系统会小心地注入冷却液。在适中的流速下,CDU 会进行优化,以最大限度地提高系统性能。此步骤可以消除回路中的气泡和空腔,从而营造清洁的环境。然后,使用所有可用的过滤器尺寸清洁闭环系统,并保持其无尘无碎屑。之后,使用高压清洗机清洗过滤器,去除已收集的灰尘颗粒。最后,用压缩空气吹扫微米级滤网,以去除任何仍然存在的细小颗粒。确保所有碎屑都已从系统中清除后,将一组相同尺寸的备用过滤器安装到插槽中。使用入口盖关闭过滤器插槽,并向系统注入冷却液,以确保怠速时标称压力为 1.1 bar。经过充分的准备后,系统开始温度偏移。当系统在稳定的入口温度下运行时,关键要素会被记录下来。数据记录包括滤槽之间的压差、封闭系统内的压力差以及整个系统的流速。该数据集作为所有后续实验的基础。实验过程中,两个滤槽均安装相同尺寸的过滤器。

在每个工艺阶段,都会仔细监测输入温度,同时通过变频器 (VFD) 精确调节泵的转速,使其达到 60%、80% 和 100%。所有记录的数据都经过细致而系统的记录。结果部分讨论了收集到的数据,以及执行三种不同尺寸的过滤器后,过滤器质量、泵性能和压力动态之间的相互作用。

03

结果

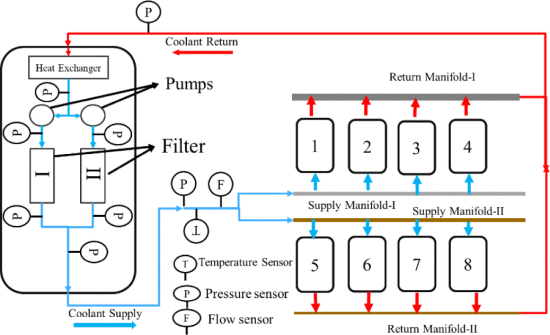

3.1. 实验1:整个系统连接

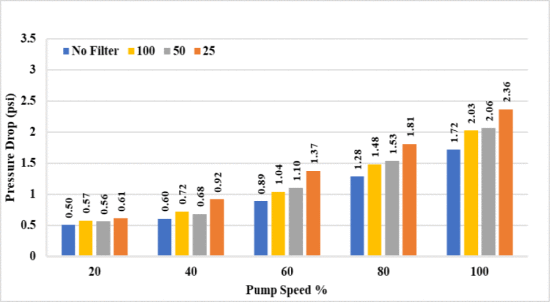

在本实验中,针对研究的无过滤器、25μm、50μm 和 100μm 过滤器尺寸的情况,泵速在 20% 到 100% 之间进行调整。供给冷却液温度保持在 32°C,使用位于过滤器入口和出口处的压力传感器测量过滤器两端的压降。此外,还使用经过良好校准的流量传感器报告 CDU 出口处的冷却液流量。图 3显示了不同泵速下过滤器两端的压降。

图3:可变泵速下过滤器上的压力下降。

图3中的图表显示,在恒定温度条件下,泵速变化时,25微米过滤器的过滤段压力损失最大,而无过滤器时压力损失最小。以无过滤器的情况作为不同泵速下典型运行情况的基准。在泵速至少为20%时,无过滤器和25微米过滤器之间的压降差异约为0.11 Psi,在泵速达到100%时,差异将增大至0.64 Psi。50微米和100微米过滤器的压降读数几乎相同,且介于基准压降和25微米过滤器压降之间。

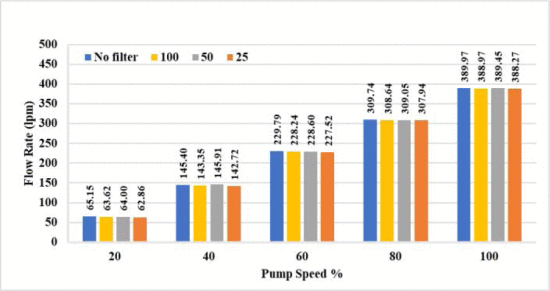

图4:可变泵速下整个系统的冷却剂流速

更换过滤器不会影响整个系统的流速,如图 4所示,该图说明了流速和泵速之间的关系。在最大泵速下,测得使用 25 微米过滤器的系统的流速为 389 升/分钟 (lpm)。相比之下,当系统不使用任何过滤器时,流速为 390 lpm,仅比使用网眼最细的 25 微米过滤器时增加 0.51%。在 80% 的泵速下,没有过滤器时流速最高,为 309.73 升/分钟 (lpm)。使用 100微米和 50 微米过滤器时,流速范围为 308 至 309 lpm。对于 25 微米过滤器,流速为 307.93 lpm。在特定情况下,对于特定的泵速,流量的偏差均小于 1%。

3.2.

实验2:系统减少到5个机架

在本实验中,配备冷却回路和机架歧管的机架总数从八个减少到五个。此外,三个机架上剩余的供气口和回气口均已互连。结果,由于机架歧管和冷却回路不再阻碍气流,从而消除了压力下降,系统内的流量得以提升。本次实验的边界条件与实验 1 相同,不同之处在于本次实验中仅将机架短路。

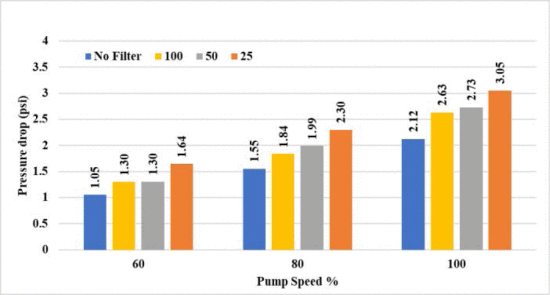

图5:带有 TCS 回路的五个机架和三个机的供给和返回端口相互连接,可变泵速的过滤器上的压降。

图5中的图形显示,在60%、80%和100%的可变泵速下,不使用过滤器时压降最低,使用25微米过滤器时压降最高。将不使用过滤器的情况与使用25微米过滤器的情况进行比较,可以观察到约0.93Psi的显著差异,增幅为43.8%。50微米和100微米过滤器的压降介于不使用过滤器和使用25微米过滤器的极端值之间,显示出相似的值。此外,与八个互连机架相比,三个互连机架的压降明显上升。

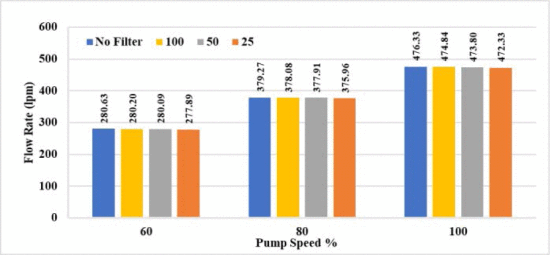

图6:系统中的流量适用于可变泵速,其中五个机架带有 TCS 回路,

三个机架的供给和返回端口相互连接。

如图 6所示,所有机架互连的过滤方案的流速似乎都比所有机架都连接的方案有所增加。在最大泵速为 100% 且插槽中没有过滤器的情况下,峰值流速为每分钟 476.33 升。在相同泵速下引入 25 微米过滤器会将流速降低至约 472.33 升/分钟,下降约 4 升/分钟。50 微米和 100 微米过滤器的流速均表现出可比性,整个系统的平均差异仅为 1 升/分钟。在保持 32°C 恒温的同时,各种泵速(60% 和 80%)下都观察到了这种一致性。

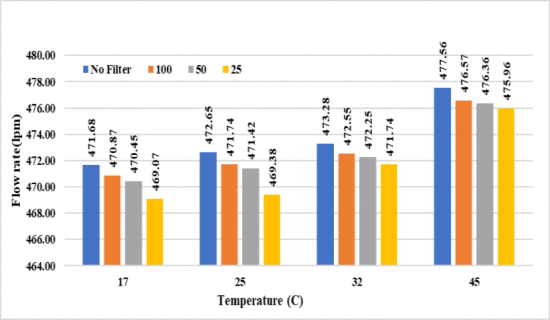

图7:在不温度下保持恒定泵速的系统流速

图 7显示了在不同温度下,泵速恒定时系统的流速。温度变化引起的冷却液粘度变化会导致流速变化。如图所示,在泵速恒定为 100% 且温度变化的情况下,我们观察到在最低温度 17°C 时,无过滤条件下的最大流速为 471.68 升/分钟,而采用 25 微米过滤条件时,测得的平均流速约为 469.07 升/分钟。当温度升高到 45°C 时,无过滤条件下的最大流速为 477.56 升/分钟,而采用 25 微米过滤条件时,测得的平均流速为 475.96 升/分钟。温度对流速有明显的影响,因为无过滤条件从 17°C 到 45°C 增加了约 5.88lpm,即增加了 1.24%;同样,对于 25 微米过滤器,流速从 17°C 到 45°C 增加了约 6.87 lpm,即增加了 1.46%。

图8:在不同温度下保持恒定泵速的系统流速

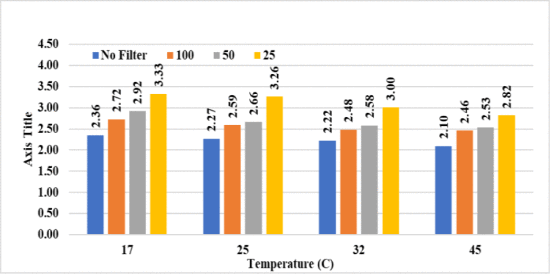

粘度和压降之间的关系在流体动力学中非常重要,尤其是在流经管道或系统的情况下。图 8中的条形图说明了在保持泵速 100% 恒定的情况下,不同温度下滤槽内压力损失的变化情况。未过滤条件下的压降在最低温度 (17°C) 下约为 2.36 psi,在 45°C 下降至 2.1 psi,降低了 11%。相比之下,对于 25 微米过滤器,在 17°C 下观察到的压力最初为 3.33 psi,但在 45°C 下降至 2.82 psi,降低了 14%。该模式表明,随着温度升高,整个滤槽内的压降持续下降,从而对系统性能产生了明显的影响。

04

结论

研究中进行的实验揭示了各种系统环境下压力下降和流速的重要规律。在泵速达到100%时,在第一个实验中测量了滤槽内的压力下降。当没有过滤器时,压力下降幅度最小,而更精细的过滤器(25、50和100微米)则显示出压力的持续上升。另一方面,流速在各种泵速下保持相对恒定,变化很小(小于1%),这突显了泵速和过滤器尺寸对压力下降而非流速的影响。

在第二个实验中,减少和连接连接架显示出类似的压力损失模式,其中25微米过滤器的压力下降最大,而无过滤器的压力下降最小。流速受温度变化的影响,随着温度升高,流速明显增加。

条形图清晰地显示了温度与冷却液流速和压降之间的关联,结果显示温度越高,压降越低。在45°C下,无过滤器和25微米过滤器的压降分别下降了11%和14%。这些结果凸显了温度对系统运行的重大影响。